在经济快速发展的今天,当你看到令人赏心悦目的陶瓷花盆,在赞美自然与人工的巧夺天工时,是否想象过其背后的推动力量?颜色、造型各异,数量或多或少,日用陶瓷品典型的小批量、多品种的订单式生产,在从传统工艺到智能制造的过程中,业务数据等如何顺畅地衔接和统一的管理,生产制造如何科学排程和智能生产,是企业持续引领客户、领跑同行的关键所需。

主营陶瓷工艺花盆和家居用品的福建省德化同鑫陶瓷有限公司是一家国家级高新技术企业和陶瓷行业领军企业,拥有约40亩的生产基地,参与创建国家出口陶瓷质量安全示范区建设,产品销往世界30多个国家和地区,且为省科技小巨人领军企业、国家知识产权优势企业等。 同鑫始终认为,智慧智造与资源整合将是未来陶瓷行业主要的发展方向,因此在行业内率先引进了智能智造自动化生产线,公司在机械代工的助力下快速发展。 随着企业产业链的升级及业务的不断扩张,定制化产品导致了物料越来越多,生产数据急剧膨胀,从而对生产数据管理、计划管理、采购与委外管理、库存管理及成本核算、财务管理、销售管理等业务环节有了更高要求,同鑫需要让数据在企业内顺畅流动起来,找到有力支撑业财一体与为企业智造提供源源不断能量的信息化平台。 但现有的IT系统缺乏统一的数据接口,导致信息孤岛现象严重。新的数字化转型提上了日程,较之前零散的系统现状,同鑫对新的系统平台有了更高的价值和目标。 “希望通过一个完善的解决方案,可以实现基础数据统一,业务流程清晰可查,业务数据积累、流转、分析,实现业财一体化平台,为企业信息化发展奠定基础,为企业决策提供依据,助力企业发展,降本提能增效。”同鑫集团总经理曾俩丰如是说。

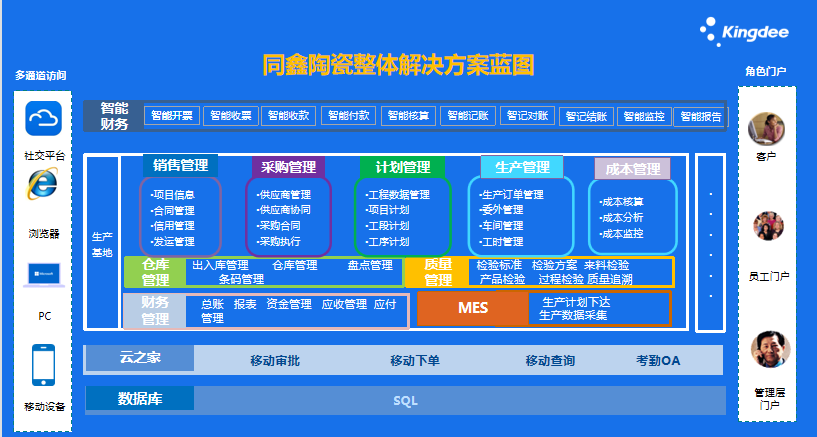

同鑫陶瓷X金蝶 经过多次信息化选型的比对,同鑫最终选择了和金蝶云·星空合作。本次同鑫和金蝶希望一同解决的,首先是在生产、采购、质量管理、财务管理、业务管理等业务环节上,实现100%信息化管理覆盖并拉通。

同鑫的信息化历程虽有十多年之久,积累了大量的数据,但是还存在一些割裂的系统,各个岗位电脑里存储的Excel,纸质单据等;领导要一份数据需要多个岗位层层加工传递上报,周期长、准确性存疑,造成了无法为管理者经营决策提供高质量的数据支撑这一现状。 而需要实现的,是产销一体化,解决信息孤岛问题;即对采购订单到付款的全流程管控,实时跟进原材料的入库情况和付款情况,为采购提供数据支撑,规避风险,降低人为出错;并且实时跟踪订单的发货情况,和客户的应收管理,同时将订单数据汇总提供给生产部门,生产根据销售情况进行排产,为生产提供数据支撑,最终实现产销一体化。 同时,公司原先的系统应用无法随时查询即时库存,手工开单数据的准确性也大打折扣,造成库存利用率低,库存周转天数长,企业资金占用过多的问题。项目组通过金蝶云·星空,全面使用PDA二维码管理,解决了原先通过手工录入数据,经常出错耗费时间相对较长这一问题,同时提高了仓管人员的效率,仓管人员和管理人员随时在现场查询库存情况,大大提高了管理效率。 其次,作为制造型企业,实现智慧智造,提高资源整合一直是同鑫长期以来所践行的主旨和目标,在生产制造方面,同样也需要对其提供强大的数字化驱动力,并帮助其快速构建科学生产系统。 根据客户的需求快速响应,实现精准的交付是公司的竞争力所在。此前同鑫陶瓷的生产缺乏整体计划管理,对原材料的耗用,及其半成品的分配交期缺乏管控。实际生产入库的数量和统计录入的数据不一致,两者之间也缺乏一定的强关联机制,车间工人手写统计数据再通过汇报给统计进行统一录入的方法缺乏管控。大量生产报表需要人工统计,极大降低了效率。

合作收益 基于金蝶云·星空的数字化支撑,车间工人通过PDA扫描的方式进行报工,取代了原先手工填写,统计登记的方式。同时设计了员工报工以后自动生成生产入单,并且车间工人可以实时查看自己的计件工资。 这些都大大提高了库存的轮转效率,提高了工资统计的准确性,是实现了收集数据的效率化。并且产销一体化之后为生产提供了数据来源,物控通过系统进行生产排程,解决了手工排程效率低下,无法根据交期对开工日期进行精确计算,手工的数据和现场实际情况无法同步插单等问题,从而实现车间管理精细化,生产排程科学化。 在金蝶云·星空项目实施服务的助推下,同鑫的管理层可掌握企业真实经营状况,便于做出准确、及时的决策,最大程度降低企业经营风险——通过数据治理,实现订单整单准交率提升至95%;计划排产方面,生产周期减少5%;财务方面,报表输出效率提升200%。解决了企业庞大业务数据的痛点问题,进而找到业务价值的释放路径以及数字化的应用场景。 从长远的视角来看,同鑫陶瓷将与金蝶云·星空继续挖掘数据的潜在价值,扩展数据的落地场景,在数据中台技术支撑、数据管理保障体系及数据业务应用等层面深化合作,达成数字化与业务转型的双轮驱动,向智慧智造的全球花盆产业链解决方案提供商这一目标不断迈进!

公司地址:上海市浦东新区盛荣路88弄1号楼314室