项目制造是一种面向订单设计的生产类型,项目制造以满足客户的个性化需求为目标,其产品是根据客户要求定制的。项目制造具有产品结构复杂,生产周期长,对资源计划、能力均衡、成本控制与交货期控制要求很高等特点。

图1 边研边产的过程

与大批量生产不同的是项目制造的产品没有打样、试制、试产、量产的渐进成熟的开发过程,而是按照订单要求设计产品,直接制造、迅捷交付产品。大部分的情况下,客户的订单是一次性的、小批量的,订单之间或多或少的会存在差异。 因此在这个行业,许多企业对于产品数据的维护和管理需求的重要性认识不深,对于产品设计开发的流程计划性也不强。 PLM在行业应用的问题

随着市场的竞争越来越激烈,订单的成本和交期要求被不断提高,所以项目制造型的企业,管理理念更加强调高效、快捷。一般对于流程工作和管理缺乏认识和重视,对于实际业务中遇到的问题,甚至多次重复出现的问题习惯了按临时措施处理。对于通过PLM项目来系统根治管理中的这类问题,认为不具有性价比。 图2 没有管理的产品开发

因此,在这个行业许多企业对于PLM项目的必要性缺乏认同。加上许多PLM项目的实施,没有按照项目制造的具体业务情况去规划针对性的应用方案,而是按照大批量生产的模式去设计应用方案。在PLM项目推行后,遇到应用问题没有去分析解决、价值得不到认同,方案得不到认可和应用。 行业的PLM应用需求

1.项目成本的控制 项目制造的成本控制也不例外,相对于生产制造方面的控制,设计开发对项目成本的控制更为重要。商务阶段的报价需要提供及具有盈利性,又具有竞争性的报价方案,这就需要以产品的物料清单和工艺制造方案为依据来评估。而且要求在实际的交付过程中,能按照报价依据制造方案切实执行。 2.交付期限的控制 项目延期交付是项目制造行业容易出现的情况,提高资源的利用率、防止多次试错、避免技术瓶颈攻关延期是重要的解决方向。此外,实际的交付过程中客户的需求会经常变化,正确管理变更也是一大难题。 3.产品质量的保障 项目制造的产品因为缺少渐进的成熟过程,相比典型的、完整的产品开发缺少一些验证阶段,而且产品本身比较复杂,需要验证的方面非常多。由于路途遥远,许多的项目交付后的维护成本非常高,因此如何在设计开发和制造生产的过程强化产品的质量管理也非常的重要。 图3 产品QCD管理

4.设计开发管理的改善 在许多的项目制造型企业,交付任务的紧迫让信息化工作难以开展,产品的设计开发管理长期使用传统模式工作和管理。研发管理处于较低水平,相关的问题一直存在,现状却难以改善,管理水平也难以提升。

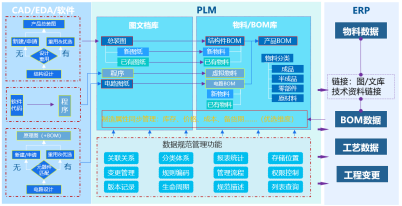

PLM解决方案的重点 1.集成PLM的设计重用 在产品设计时,重复使用标准件、通用件非常重要,能避免一系列重复性工作,从而有效提升产品研发效率;复用的部件经过了应用检验,有利于产品质量稳定。在复用时通过对符合条件的物料按照价格筛选,可以有效的控制成本、按照备货周期筛选有效控制产品交付周期,通过模组和部分产品的复用效果会更加明显。 图4 规范的产品数据管理支持设计重用

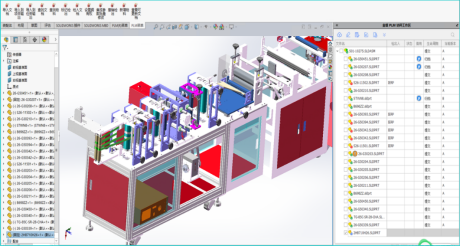

2.协同设计输出完整数字模型 项目制造的产品一般结构复杂,产品设计涉及光机电软件等多个学科。各个学科内部,复杂的设计一般需要集成数据共享的PDM系统来实现,学科之间的协同需要PLM提供协同流程与数据共享平台。项目制造设计的主要内容一般是产品的机械设计,通过集成插件集成结构设计软件和PLM能很好的实现多个用户对于产品的同步协同设计。通过在平台输出完整的数据模型可以为后续的生产制造管理提供必须的数据源,为实现产研一体信息化管理提供了数据基础。

图5 基于协同设计平台输出完整产品数据

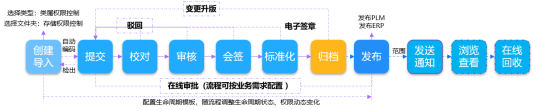

3.BOM分步设计与边研边产 对于复杂的产品BOM的设计是一项费时而且容易出错的工作,通过集成CAD和EDA、电气设计软件等能自动生产结构件BOM和电子部件BOM、电气BOM,能极大的提升设计效率,而且数据非常准确不易出错。 由于项目制造行业具有边设计边生产采购的特点,集成方案要支持能通过部分图纸,生成部分BOM,并部分发布ERP,继续完善的BOM能在修改后多次发布ERP。

图6 支持边研边产的BOM设计与发布

4.实现无纸化管理 集成PLM,通过PLM不仅能实现“无纸化”工作和管理,更重要的是能及时准确的发布给生产的用户。通过PLM能追溯图纸的各个历史版本以及审批流程、变更流程,提升图纸设计工作效率的同时强化设计部门对图纸的设计质量。

图7 电子文档与电子图纸管理

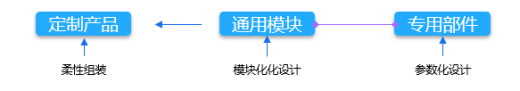

5.模块化与参数化设计 对于订单而言具有一次性的特征,但是企业的运营是长期的,而且行业的范围是相对稳定的,所以产品之间仍然存在一定数量的类似的、或者完全相同的部件。在PLM方案建设时需要强化CBB的建设,简单的讲就是让已经有公共部件存放在规范的产品数据库中,以便重复应用。对于相似部件,要通过统一设计减少规格或者统一规格来形成通用件。

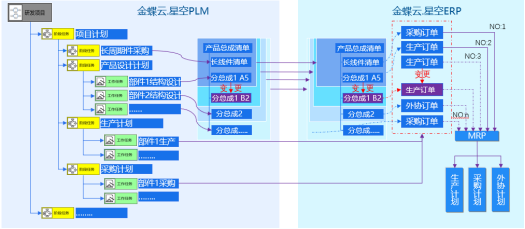

图8 订单产品的柔性组装

此外,通过参数化设计来提升设计效率也是重要的应用要求。就是在确实无法重用时,利用类似的参数化模型,快速生成所需新部件。企业在必要时要成立标准化组织来切实建设标准库和通用件库,提升订制产品的标准化程度。 6.建设产研协同的流程体系 由于对产品开发流程体系的价值认识不深,项目制造型企业的产品开发流程是一项较难推进的工作,计划的制定和启动、任务的接收和交付被认为是影响效率的工作。但是产品研发是周期越长,并行的订单数量越多、设计开发的成员越多,流程管理体系的建设就更具有价值,这三方面的影响,在达到一定的程度时,流程体系建设成为企业的必修课程。 产品研发流程体系的建设可以参考笔者在《如何利用PLM构建产品研发流程体系?》中的说明。 需要补充说明的是在项目制造行业,由于订单产品之间的差异,设计的任务分解和需要的时间也许会有较大的差异,项目计划时需要妥当处理。项目计划可以按照专业分层制定,使计划更加详细,力求减少项目变更。 对于PLM系统应当支持在项目需要变更时能快速启动,快速完成变更,对于项目过程中的临时任务能便捷修改列入计划或者变更修改列入计划。 ·协同交付:由于项目制造型企业需要产研的高度协同与融合,因此PLM选型应当选择PLM与ERP一体化的软件,实现产研用户同平台高效协同工作的需要。金蝶云·星空是PLM、ERP、MES一体化同平台企业管理软件。 产研的用户能通过在同平台接收项目任务、和流程任务,非常适合产研协同应用需要。在项目任务页签,支持发起生产任务、采购任务、外协任务已经成为最早的、经典的产研协同一体化解决方案。 ·协同变更:不同于大批量生产,项目制造的变更要求更加高效敏捷,现场直接修改处理的情况十分普遍。由于交付的一次性特点,图纸与实物的一致性要求变得不太重要。个人认为这类变更的处理可以通过线下的流程方式迅速处理,需要记录的是变更前后的情况交付到项目,必要时补充修改图纸。 有些情况比较复杂、重大,需要变更的情况不是现场简单处理能解决的。变更的影响非常大,这个就需要通过变更流程来控制处理。产研协同的变更需要迅速了解实物的状态,并按照变更方案迅速下达变更通知,这些都是一体化方案平台才能更好的解决。 ·技术预研准备:许多是订单项目,对于产品是有一定的技术要求的。企业应当规划行业的技术路标,一方面避免订单交付的技术瓶颈,另一方面,可以按照市场的需求提升技术能力以实现市场竞争力的提升。 PLM项目的实施对企业具有极其重要的意义,产品研发部门、项目管理部门、IT部门都应该重视,并积极主导(而非被动参与)项目的建设。就项目制造型企业的解决方案而言,需要切实落实上述重点内容。

公司地址:上海市浦东新区盛荣路88弄1号楼314室